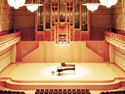

ヤマハピアノのできるまで

~厳選された材料、長い歳月と手間を惜しみなくそそぎこむ、ヤマハのピアノづくり~

ピアニストによって要求される最高の芸術表現を可能とするために、ヤマハコンサートグランドピアノは、世界各国から集められた最高級の素材を厳しく選び抜き、長い歳月と手間を惜しみなくかけて製作されています。

たとえばピアノの心臓部、アクション部品の加工精密度はなんと100分の5ミリ。まさに木の精密機械といわれるピアノづくりの粋を凝らした結果です。そしてこれは、ヤマハの高度なピアノ技術を物語るほんの一例に過ぎません。

音にかかわるすべての部品、あらゆる素材の一つ一つに、名工の鋭い感性と熟練した技術の冴えとが、あますところなく息づいているのです。

ヤマハグランドピアノができるまで

ヤマハグランドピアノは素材・部品から組立てまでを、一貫して自社生産。厳選された材料を用い、徹底し た品質管理の下で長い歳月と人手を惜しみなくかけて生み出されるピアノだからこそ、演奏者の心までをいきいきと表現することができるのです。

01. 響板の製作

ヤマハのピアノづくりは、緑豊かな大自然の中でスタートします。

原木は製材された板となり、ピアノの素材としてふさわしいものだけが選び抜かれ、ピアノの心臓部「響板」となります。

さらに、響板に響棒を接着します。響棒は、弦の振動を響板の隅々にまで伝えるとともに、響板の強さを増す役目もしています。

02. 支柱の組立

ヤマハのグランドピアノは支柱、側板、フレームが一体となり、弦の張力をしっかりと支えています。

又、支柱にはアリ組といって、木材の接合部に凸凹をつけて、互いに組み合わせる優れた工法を採用しています。

03. 側板と支柱の接着

ゆっくりと時間をかけて自然の環境になじませた側板を、土台構造となる支柱に接着します。

側板は何枚もの薄い板に美しい硬木の板を貼り合わせたベニアードストックでつくられており、一枚板より強いのが特徴です。

04. 響板の張り込み

支柱に響板をのせ、しっかりと接着します。ピアノの心臓部にあたる響板には、軽く弾力のあるスプルース材が用いられます。

響板は2年間の天然乾燥と人工乾燥を経て、定められた含水率にコントロールした上で、使用されます。

05. フレームの製造・取付け

ヤマハのフレームの鋳造には、最新のバキュームプロセス方式と呼ばれる鋳造機で作られており、極めて精度の高いフレームを木材に取付けます。

06. 張弦

約230本の弦を、一本ずつフレームに張っていきます。ミュージックワイヤーといわれるピアノ弦には、最も高い品質の鋼鉄が使われ、非常に厳格な精度でつくられます。弦の張力の合計は約20トンにもおよびます。

07. 鍵盤・アクションの取付け

鍵盤とアクションを本体に取り付けます。ピアノアクションは、1鍵につき80点以上の部品で構成され、5/100mmの高精度で仕上げられています。

08. 整調・調律・整音

打弦テストやシーズニングで発生した狂いを調整し、ピアノのすべてのメカニズムを最高のコンディションに整えます。

ヤマハの技術者は一流のピアニストとピアノの調整作業を通じて得られる情報により、ピアノの音色やタッチの調整を行っています。

09. 最終仕上げ

最終的な外装のチェックと仕上げが行われ、ピアノは完成します。出荷を待つばかりのピアノは美しく磨かれ輝いています。

10. 完成

一台のピアノは、多くの人の手と、時間を経て完成します。ヤマハではピアノのクオリティをいつまでも維持していただくため、独自のアフターサービス体制を整えています。

ヤマハアップライトピアノができるまで

一台のヤマハピアノをつくる。その過程は、長年の伝統に培われてきた、名工と呼ばれる人々の高度な技術力が支えています。先進設備の整った工場の中で日々新しい響きを生みだしているのは、ひとりひとりの手、耳、そしてピアノに対する思い。その製造工程を知ると、きっと、もっとピアノを好きになります。ここで一台のヤマハアップライトピアノが出来るまでを、ご紹介しましょう。

動画をクリックすると、各項目からご覧いただけます。(いずれの動画も最後までご覧いただけます)